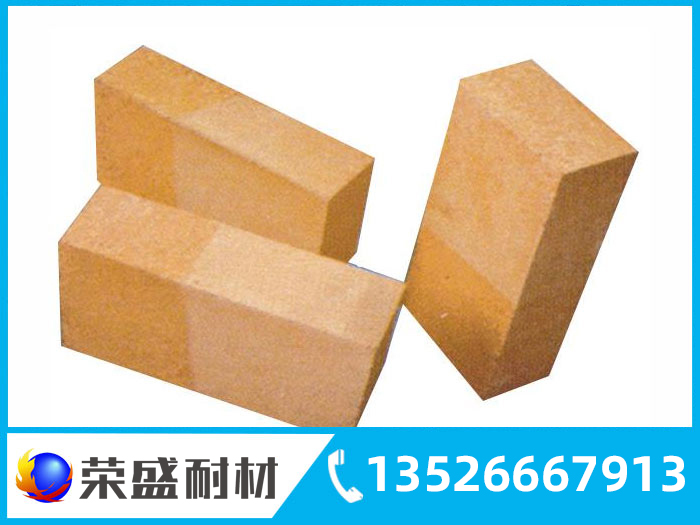

Détails du produit

Présentation du produit

Les briques de magnésie-alumine constituent l'un des produits phares de Rongsheng Kiln Refractory Materials Co., Ltd. Elles se déclinent en trois catégories principales : les briques de magnésie-alumine standard, les briques de spinelle de magnésie-alumine et les briques de spinelle de magnésie-alumine modifiées. Les matières premières essentielles incluent le clinker de bauxite à haute teneur en alumine, la magnésie frittée et le spinelle de magnésie-alumine présynthétisé de grande pureté. La phase minérale de spinelle de magnésie-alumine, qui se forme lors du chauffage des briques à haute température, présente une homogénéité remarquable en matière de dilatation thermique et un faible coefficient de dilatation, ce qui améliore considérablement leur résistance aux chocs thermiques et leurs caractéristiques thermomécaniques. Les briques de magnésie-alumine standards sont largement adoptées dans les fours à sole ouverte pour la fabrication d'acier, les fours électriques, les fours à verre, ainsi que les tunnels de cuisson pour produits réfractaires et fours à navette, entre autres. D'autre part, les briques de spinelle de magnésie-alumine se révèlent particulièrement adéquates pour les équipements à haute température, comme les zones de transition dans les fours rotatifs à ciment, les fours à chaux, les fours à verre et les installations de raffinage extérieures au four, grâce à leur exceptionnelle résistance à la corrosion, à l'oxydoréduction et à la stabilité volumique à haute température. Les briques de spinelle de magnésie-alumine modifiées ont été spécifiquement conçues pour les zones de cuisson des fours rotatifs à ciment, offrant une résistance améliorée à la vapeur alcaline et à la perméabilité du clinker de ciment, ce qui renforce leur capacité à supporter des contraintes mécaniques et remédie aux limites des briques de magnésie-alumine conventionnelles dans ces zones de cuisson. Lors des applications de formation de bandes, des problèmes tels que la fragilisation des structures et le délaminage peuvent se manifester. En somme, les briques de magnésie-alumine sont largement employées dans divers types d'équipements de fours à haute température, grâce à leur composition chimique stable, leur variété de configurations et leurs performances exceptionnelles, illustrant ainsi leur qualité et leur fiabilité dans des environnements élevés en température.

Avantages et fonctionnalités

1. Excellente résistance aux chocs thermiques : la phase minérale de spinelle magnésium-aluminium offre une dilatation thermique homogène et un faible coefficient de dilatation thermique ; 2. Grande stabilité volumique à des températures élevées : les briques de spinelle de magnésie-alumine conservent une structure stable même dans des conditions de haute température ; 3. Résistance remarquable à la corrosion : ces briques de spinelle présentent une excellente résistance à l’oxydation et à la réduction ; 4. Solide résistance aux contraintes mécaniques : les briques de spinelle de magnésie-alumine modifiées augmentent considérablement leur capacité à supporter des contraintes mécaniques, évitant ainsi le fragilisation des structures et l'écaillage ; 5. Composition chimique stable : utilisation de matières premières de haute qualité, telles que le spinelle de magnésium-aluminium pré-synthétisé avec une pureté élevée, garantissant ainsi la cohérence et la stabilité des performances du produit.

Scénario d'application

1. Les briques classiques en magnésie-alumine sont idéales pour des équipements fonctionnant à des températures élevées, tels que les fours à sole ouverte utilisés dans la production d'acier, les fours électriques ainsi que les fours tunnels. 2. Les briques en spinelle magnésium-aluminium se distinguent par leur capacité à répondre aux exigences de stabilité volumique à haute température, notamment dans la zone de transition des fours rotatifs à ciment. 3. Les briques modifiées en spinelle de magnésie-alumine sont conçues pour résister à des contraintes mécaniques élevées à haute température, particulièrement dans la zone de cuisson des fours rotatifs à ciment.